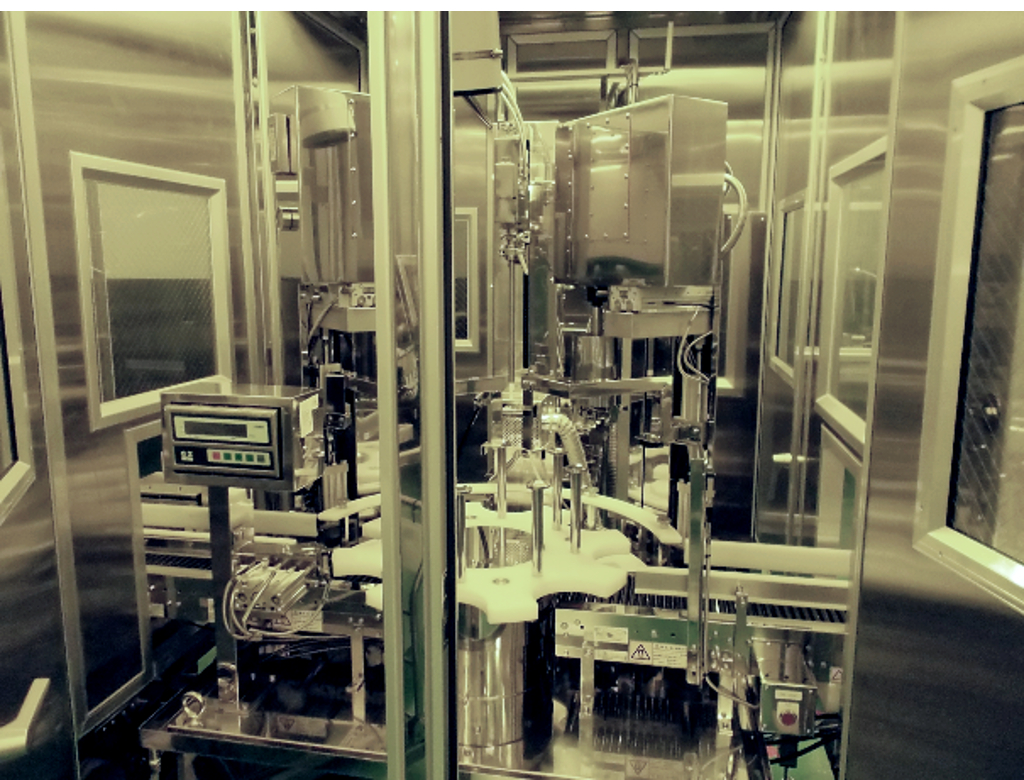

生産設備の故障と保守・点検について

生産設備の故障は装置自体の整備不良によるもの、装置製造会社の設計や製造に問題があるもの周辺環境に関連するモノなど様々です。

故障が発生すると、生産計画が崩れることはもちろんのこと、製品の品質が担保できず、なによりもお客様への納品に遅れが生じてしまいます。日々の点検・保守は装置自体の整備不良を防いでくれます。様々なな故障やそれを防ぐ点検方法について解説していきます。

目次

故障の原因

故障の原因としてよく見られるのが主に4つになります。

劣化故障

装置自体が外部環境にさらされたことによる劣化や、装置に組み込まれている部品が劣化し正常に機械として機能しなくなることです。定期検査で劣化の度合いを確認できるため、ある程度予知が可能な故障に該当します。

例)パッキンやシール劣化による液漏れ

間欠故障

ケーブルの接触不良などが原因で断続的に障害が発生する状態のことを指します。

例)無線LANの定期的な通信遮断

初期故障

使用開始直後に何らかの原因で故障することです。原因としては設計・製造上の不良の場合および動作環境が装置と合わないことが考えられます。これはどちらかというと製造メーカーの問題の場合が多いです。

例)コンベアー運搬中での倒瓶

突発故障

通常運転している最中に突然発生する故障。定期検査などでは予知することが難しく、時には重大トラブルに発展します。

例)駆動チェーン破損による装置の停止

保守・保全の種類

これらの設備故障を発生させないようにするためには、日ごろの点検保守、いわゆる設備保全(TPM)が必要となってきます。またメーカーが行う定期メンテナンスも重要となります。

予防保全

設備が急に故障して、停止するのを防ぐ目的で、劣化故障、間欠故障に対応します。定期的に部品やユニットの交換などを行う保全です。間隔は、設備や部品の耐久性などにより1年ごと、隔月、月または週・日ごとなどで定期的に点検をし、修理やオーバーホールを行います。

事後保全

故障後に修理する保全方法です。主に突発故障に対応しています。定期的に保全をすることで採算が取れない場合、つまり装置が停止しても保全のために人や材料コストなどが高くなり非効率だと判断された場合にこの方法が採用されます。

まとめ

基本的には日ごろから日・月・年ごとに点検を行い、予備保全を行っていく方が望ましいです。設備を保全や修正がしやすいように、または保全が必要ないように設備を改良したり、設備を製作することになります。

-

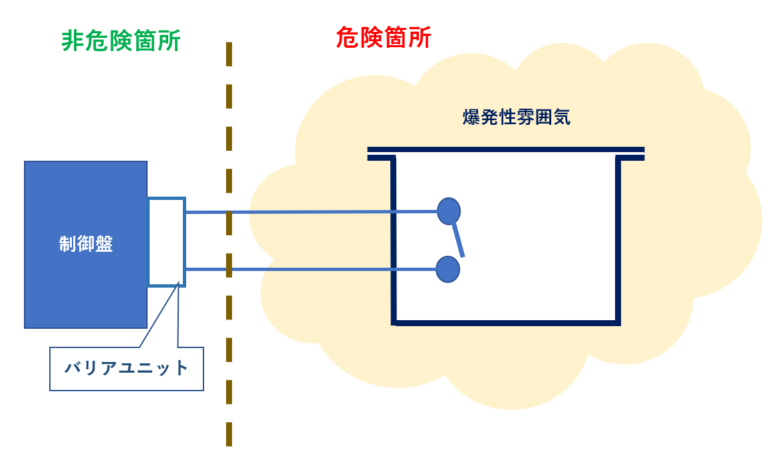

防爆対応

防爆エリアに装置を設置するときのポイント

可燃性ガスや液体の蒸気などから爆発を防止する「防爆仕様」。防爆仕様の充填ラインもしくは洗瓶ライン装置を設置においてのポイントをご紹介します。

-

洗瓶・充填ライン基礎知識

化学薬品向け洗瓶機・リンサーとは?

洗瓶機・リンサーとは、容器へ充填する前に洗浄水や洗剤水などで洗う装置のことを指します。清浄度や洗浄度が高く求められる化学薬品向けの容器にとって欠かせない装置です。

-

洗瓶・充填ライン基礎知識

容器洗浄におけるノズルの選定方法

洗瓶乾燥機やリンサーに組み込まれているノズルは、洗浄対象物の洗浄度を左右する重要な箇所です。永田製作所では、お客様の洗浄度の要求に応えられるように、長年培ってきた設計ノウハウや洗浄実験を基にして最適なノズルを選定しています。